نبشی و ناودانی از جمله کاربردیترین سطح مقطعهای فولادی هستند که در پروژههای مختلف صنعتی و غیر صنعتی، خصوصاً ساختمانسازی استفادههای متعددی داشته و به صورت مرکب و منفرد به کار میروند. هر کدام از این مقاطع میتوانند ویژگیها و قابلیتهای منحصربهفردی داشته باشند. این سطح مقطعها از نظر فاکتورها و پارامترهای متعددی دستهبندی میشوند که یکی از مهمترین آنها فرآیند تولید است. این قطعات با استفاده از فرآیندهای مختلفی (نورد گرم و سرد) تولید میشوند و هر کدام از ویژگیها، قابلیتها و کاربردهای متعددی خواهند داشت. در ادامه این مطلب به بررسی و معرفی خط تولید نبشی و ناودانی و مزیتهای هرکدام از آنها پرداخته میشود.

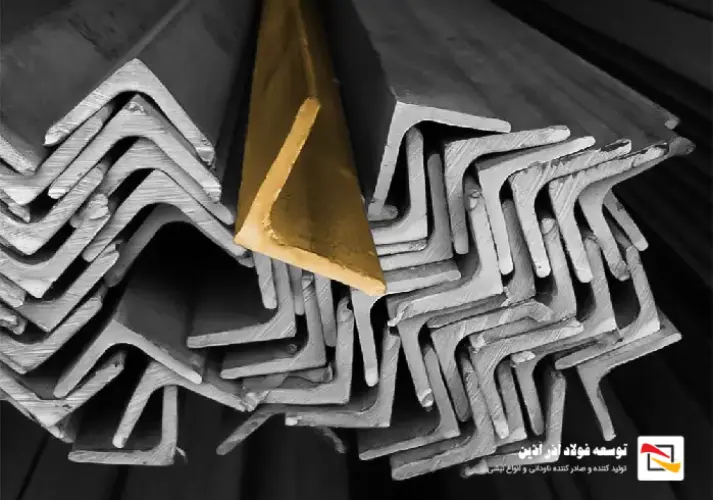

معرفی نبشی

نبشی در حقیقت سطح مقطعی است که از دو ضلع عمود برهم ساخته شده و نام آن از واژه نبش به معنی کنج و گوشه گرفته شده است. این مقاطع در دو دسته نبشیهای بال مساوی و نبشیهای بال نامساوی وجود دارند و تحت استانداردهای مختلفی تولید خواهند شد. از مهمترین کاربردهای نبشیها میتوان به مواردی همچون مهار دیوارها، ساخت چارچوب در و پنجره، اتصال تیرآهن به بیمها، ساخت ستون و خرپا، ساخت قفسه آهنی و … اشاره کرد.

در ادامه جهت اطلاع بیشتر شما را به مطالعه مقاله ” سایز انواع نبشی ” دعوت می نماییم.

معرفی ناودانی

ناودانی (Channel beam) یک مقطع فولادی U شکل است که از یک سطح افقی به نام جان و دو سطح عمودی با نام بال تشکیل شده است. این مقاطع از ویژگیهایی همچون مقاومت در برابر تنشهای فولادی، اشغال فضای کم، سرعت نصب بالا در ساختمانها، کم بودن وزن اسکلت فلزی، تحمل در برابر ضربه و کارآمد بودن در طولانیمدت برخوردار بوده و تحت استانداردهای مختلفی تولید میشوند. از مهمترین کاربردهای ناودانی میتوان به موارد زیر اشاره داشت:

- ساخت تشکیلات دریایی

- ساخت نمای ساختمانها

- بنای معماری

- ساخت چهارچوبها

- ساخت خرپا

- استفاده بهعنوان تیر یا ستون

- ساخت ماشینآلات و …

آشنایی با خط تولید نبشی و ناودانی

همانطور که گفته شد ناودانی و نبشی از کاربردیترین مقاطع فولادی هستند که به واسطه ویژگیها و قابلیتهای منحصربهفرد خود کاربردهای متعددی دارند. این مقاطع از نظر فاکتورهای مختلفی دستهبندی میشوند و از تنوع بالایی برخوردارند اما مهمترین پارامتر دستهبندی آنها، فرآیند تولید است چرا که به دو روش فابریک (نورد گرم) و پرسی (نورد سرد) تولید خواهند شد. هر کدام از این روشها میتوانند مزایا و معایب خاص خود را داشته باشند و محصولاتی با ویژگیهای منحصربهفرد تولید کنند.

روش فابریک یا نورد گرم

فرآیند نورد گرم در خط تولید نبشی و ناودانی در اصل فرآیندی است که در آن فلزات در دماهای بالا و تحت فشار شکل دهی میشوند و در ابعاد و اندازههای مورد نظر تولید خواهند شد. این روش برای تولید انواع مقاطع فولادی مانند میلگردها، تیرآهن، نبشی و …به کار میروند. دمای فلزات در این روش تولیدی به بیشتر از 900 درجه سانتی گراد خواهد رسید و همین باعث میشود که فرایند شکلدهی به آنها راحتتر باشد چرا که فلز کاملاً نرم و شکلپذیر خواهد بود. نحوه شکلدهی ناودانی و نبشی در این روش به این صورت است که فلز از میان غلتکهای سنگین عبور داده میشود و این غلتکها با چرخش خود، فلز را تحت فشار قرار داده و باعث تغییر شکل آن خواهند شد.

مراحل اصلی نورد گرم نبشی و ناودانی و انواع مقاطع فولادی دیگر به شرح زیر خواهند بود:

آمادهسازی مواد

در این مرحله شمشهای فلزی که دارای ابعاد مشخصی هستند برای شروع فرآیند نورد گرم آماده (برش، تمیزکاری و …) میشوند.

گرم کردن مواد

در مرحله دوم و بعد از آمادهسازی شمشهای فولادی، به کورههای پیش گرمکن انتقال داده میشوند و دمای آنها به دمای بالاتر از دمای تبلور مجدد میرسد. این کار باعث میشود که شکلپذیری فولاد افزایش پیدا کند.

پوسته زدایی

در مرحله سوم از فرآیند نورد گرم به منظور بهبود کیفیت محصول نهایی، پوسته یا لایههای اکسیدی از سطح شمش فولادی برداشته میشود.

نورد فولاد

در مرحله چهارم شمشهای گرم شده از بین غلتکهایی که دارای فاصلههای از پیش تنظیم شده هستند عبور داده میشود و ضخامت و ابعاد آنها تغییر میکند.

ضخامت سنجی

در مرحله پنجم از فرآیند نورد گرم نبشی و ناودانی نوبت به ضخامت سنجی آنها میرسد که باید مطابق با استانداردهای تعریف شده باشند.

تاب گیری و خنک کاری

در نهایت و در مرحله پایانی باید تاب و انحناهای احتمالی ایجاد شده در سطح محصولات برطرف شده و با استفاده از روشهای مختلف خنک شوند تا خواص مکانیکی آنها تثبیت شوند.

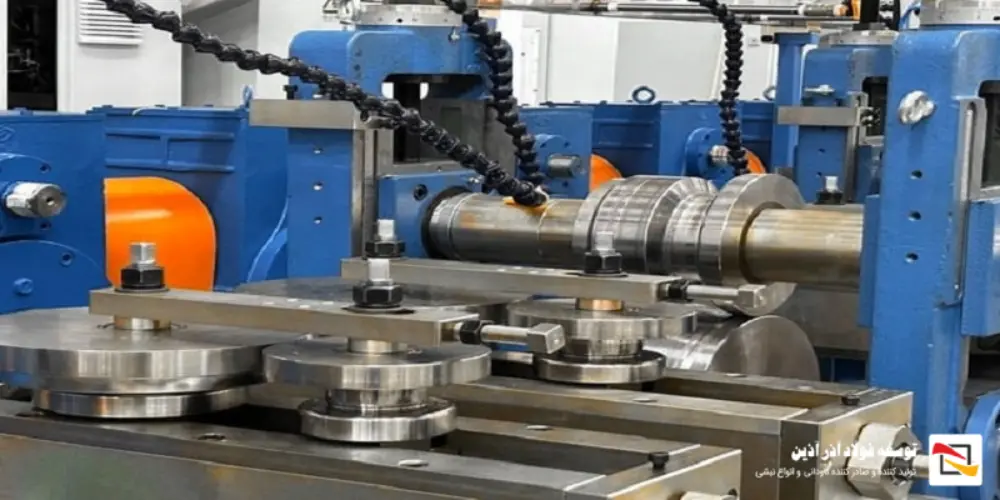

روش پرسی یا نورد سرد

روش دوم خط تولید نبشی و ناودانی، روش نورد سرد یا فرآیند پرسی است که در دمای اتاق و یا یک دمای نزدیک به آن صورت میگیرد. در این فرآیند، فلز (معمولاً ورق یا کلاف) از بین دو یا چند غلتک عبور داده شده و ضخامت آن کاهش پیدا میکند و طول آن افزایش مییابد. این فرآیند باعث افزایش استحکام و سختی فلز و بهبود کیفیت سطح آن میشود. فرآیند نورد سرد در 4 مرحله اصلی انجام میشود:

آمادهسازی مواد

در اولین مرحله از فرآیند نورد سرد باید فلز مورد نظر که معمولا به شکل ورق یا کلاف است تمیز و چربی زدایی شده و به منظور بهبود چسبندگی سطح، اسیدشویی آن انجام گردد.

نورد فلز

در مرحله دوم از فرآیند نورد سرد، مرحله نورد است. در این مرحله غلتکها با فشار زیاد، فلز را فشرده خواهند کرد و ضخامت آن را کاهش میدهند.

تنظیم ضخامت محصول

در مرحله سوم نیز باید ضخامت محصول را ارزیابی کرد و هرگونه ایراد را در آن رفع نمود.

عملیات تکمیلی

در نهایت و در مرحله چهارم نوبت به عملیات تکمیلی میرسد. این عملیات میتواند شامل مواردی همچون تسطیح (برای صاف کردن سطح)، برش و یا سایر فرآیندهای شکلدهی باشد.

بهترین روش تولید نبشی و ناودانی

همانگونه که گفته شد خط تولید نبشی و ناودانی و انواع مقاطع فولادی دیگر مانند میلگرد، تیرآهن بال پهن و … شامل دو روش نورد گرم و نورد سرد هستند. هر کدام از این روشها میتوانند مزایا و معایب خاص خود را داشته باشند.

- از نظر کیفیت محصولات، محصولاتی که با روش نورد گرم تولید میشوند میتوانند برتری قابل توجهی نسبت به محصولات نورد سرد داشته باشند.

- از نظر ابعاد و اندازههای استاندارد نیز محصولات نورد گرم برتری دارند و معمولا با درصد خطای کمتری همراه هستند.

- محصولات تولید شده با روش نورد گرم میتوانند کاربردهای متعددی در بخش صنعتی و غیر صنعتی داشته باشند.

- محصولات تولید شده با روش نورد سرد قیمت مناسبتری نسبت به محصولات تولید شده با روش نورد گرم دارند

- فرآیند تولید نبشی و ناودانی و … با روش نورد گرم زمان بیشتری نسبت به تولید محصولات با روش نورد سرد نیاز دارد.

- نبشی و ناودانیهای تولید شده با روش پرسی یا نورد سرد دارای سطح صاف و صیقلی، استحکام و سختی بیشتری هستند.

به صورت کلی هر کدام از این روشها میتوانند مزیت ها و معایب خاص خودشان را داشته باشند و انتخاب محصول نهایی میتواند تحت تأثیر عواملی همچون نوع پروژه، میزان فشار وارده به محصول، شرایط آب و هوایی و … باشد.

بیشتر بخوانید: نبشی اسپیرال چیست؟

کلام آخر

نبشی و ناودانی از جمله سطح مقطعهای بسیار کاربردی هستند که در بخشهای صنعتی و غیر صنعتی کاربردهای متعددی دارند. این مقاطع با روشهای مختلفی همچون نورد گرم (فابریک) و نورد سرد (پرسی) تولید میشوند که هر کدام ویژگیها، مزایا و معایب خاص خود را دارند.